لوله استیل نسوز 309 از خانواده لولههای استنلس استیل است و در استاندارد DIN آلمان با نام لوله نسوز 1.4828 معروف میباشد. استحکام خوبی دارد و از مقاومت بالایی در برابر خوردگی و حرارت برخوردار است. این گرید از ترکیب عناصری چون کروم، نیکل، کربن، منگنز، فسفر، سیلسیم و گوگرد تشکیل شده است. قیمت لوله استیل نسوز 309 به وزن و ابعاد آن بستگی دارد.

لولههای استیل نسوز به دلیل وجود مقادیر زیادی کروم و نیکل در ساختارشان، در برابر حرارتهای بالا مقاومت خوبی از خود نشان میدهند. همچنین برای مصارف خاصی در صنایع مختلف که با درجه حرارت بالای 700 سانتی گراد سر و کار دارند استفاده میشوند. این لولهها در دو گرید 309 و 310 تولید و عرضه میگردند.

لوله نسوز 309 با نام لوله X15CrNiSi-20-12 در میان فولادها شهرت دارد. این استیل توسط آهنربا جذب نمیشود و نگیر بوده اما در هنگام سرد شدن ممکن است کمی مغناطیسی گردد. لوله نسوز 309 دارای سختی 223HB میباشد. این لولهها با توجه به دارا بودن عناصر نیکل و کروم، میتواند درجه حرارتی معادل ۸۰۰ درجه سانتی گراد در سازه را تحمل نماید.

لولههای استیل گرید 309 / 309S به دلیل محتوای کروم و نیکل بالا، در برابر خوردگی بسیار مقاوم بوده و در برابر اکسیداسیون مقاومت فوق العادهای دارند. همچنین، مقاومت حرارتی بسیار خوبی از خود نشان میدهند و در عین حال استحکام خوبی را در دماهای محیطی یا بالا ارائه میدهند. با این حال، تنها تفاوت قابل توجه بین 309 و 309S محتوای کربن است. لولههای فولادی ضد زنگ گرید 309S دارای ترکیب کربن بسیار کمتری هستند که بارش کاربید را به حداقل میرساند و جوشپذیری را بهبود میبخشد و تا 850 درجه سانتی گراد را تحمل مینماید.

مشخصات لوله استیل نسوز 309

در ادامه مقاله به بررسی برخی از مشخصات لوله استیل نسوز 309 میپردازیم.

1- جدول آنالیز استیل 309

در ترکیب شیمیایی لوله استیل نسوز 309، 21-19 درصد کروم، 13-11 درصد نیکل، 2 درصد منگنز، 0.015 درصد گوگرد، 0.045 فسفر، 2.5-1.5 درصد سیلیسیم و 0.2 درصد کربن مشاهده میشود. همانطور که میبینیم در آنالیز این فولاد نسوز بیشترین عنصر به کار رفته کروم و کمترین آن فسفر است.

2- مقاومت در برابر خوردگی

فولد ضد زنگ 309 به دلیل محتوای بالای کروم (23٪) نسبت به اکثر آلیاژهای مقاوم در برابر حرارت، در برابر خوردگی مقاوم تر است. لوله استیل 309 برای سرویس در محیطهای خورنده مرطوب طراحی نشده است. محتوای کربن بالا که برای افزایش خواص خزشی وجود دارد، تأثیر مضری بر مقاومت به خوردگی آبی دارد. این آلیاژ پس از قرار گرفتن در معرض طولانی مدت در دماهای بالا مستعد خوردگی بین دانهای است.

این آلیاژ به خوبی آلیاژ 600 (UNS N06600) یا آلیاژ 800 (UNS N08800) در اتمسفرهای احیا، نیتروژن دهی یا کربن دهی عمل نمیکند، اما در این شرایط عملکرد بهتری از فولادهای ضد زنگ مقاوم در برابر حرارت دارد.

3- دادههای ساخت

آلیاژ 309 را میتوان به راحتی با روشهای استاندارد ساخت کارخانه جوش داده و فرآوری کرد.

4- شکل دهی گرمایشی

به طور یکنواخت در °F 2192-1742 (°C 1200-950) گرم شود. پس از تشکیل گرم تابکاری نهایی در دمای °F 2101-1832 (°C 1150-1000) و سپس سرمایش سریع توصیه میشود.

5- شکل دهی سرمایشی

این آلیاژ کاملاً انعطافپذیر است و به روشی بسیار شبیه به 316 شکل میگیرد. شکل دهی سرمایشی قطعات با قرار گرفتن طولانی مدت در دمای بالا توصیه نمیشود زیرا آلیاژ در معرض بارش کاربید و رسوب دهندههای فاز سیگما است.

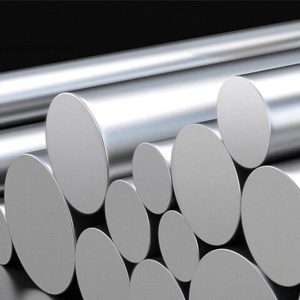

مقایسه میلگرد استیل 309 با 309S و 309H

میلگرد استیل 309 به دو صورت 309S و 309H نیز تولید میشود و تنها تفاوت بین آنها در محتوای کربن است. 309 دارای حداکثر 0.20 درصد کربن میباشد. 309S بیش از 0.080٪ کربن و فولاد ضد زنگ 309H از 0.04٪ تا 0.10٪ کربن تشکیل شده است. میلگرد استیل 309S که کمترین میزان کربن را دارد در مقایسه با 309 از خواص شکلپذیری بهتری برخوردار است. میلگرد استیل 309H نیز مقاومت به خزش بالاتری دارد.

کاربرد لوله نسوز 309

لولهها و لولههای فولادی ضد زنگ 309 / 309S منحصراً به دلیل مقاومت عالی در برابر اکسیداسیون و استحکام در دماهای بالا استفاده میشوند. علاوه بر این، آنها مقاومت خوبی در برابر تغییر شکل خزش و محیط شدید دارند. این محصول برای کاربردهایی نظیر استفاده در پوشش و ساخت اجزای کورهها، استفاده در موتور هواپیما، مبدلهای حرارتی، دیگهای بخار، قطعات اگزوز خودرو، تجهیزات فرآیندهای شیمیایی و پالایش و… استفاده میشود. همچنین برای انتقال ترکیبات نیتریک، سولفید اسید، نیتریک اسید، لاکتیک اسید، سیتریک اسید و در محیطهای دریایی کاربرد دارد.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.